Vollautomatische Betonblock-Produktionslinie

--Einführen--

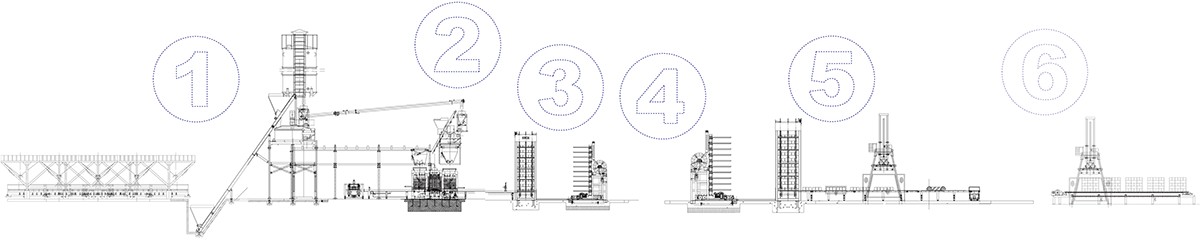

Vollautomatische Linie: Ein Radlader füllt verschiedene Zuschlagstoffe in die Dosierstation, wo er sie auf das erforderliche Gewicht abmisst und anschließend mit dem Zement aus dem Zementsilo vermischt. Alle Materialien werden dann zum Mischer geschickt. Nach der gleichmäßigen Mischung transportiert das Förderband die Materialien zur Steinfertigungsmaschine. Die fertigen Steine werden zum automatischen Aufzug transportiert. Anschließend bringt der Gabelwagen alle Paletten mit Steinen zum Aushärten in die Aushärtekammer. Der Gabelwagen bringt weitere ausgehärtete Steine zum automatischen Absenker. Ein Palettenwender entsorgt die Paletten einzeln, und ein automatischer Würfelbereiter nimmt die Steine auf und stapelt sie zu einem Stapel. Anschließend kann die Gabelklammer die fertigen Steine zum Verkauf auf den Hof bringen.

--Komponente--

1 Dosier- und Mischanlage

Das Dosier- und Mischsystem besteht aus einer Mehrkomponenten-Dosierstation, die die Zuschlagstoffe automatisch wiegt und zum Zwangsmischer fördert. Der Zement wird über eine Förderschnecke aus dem Zementsilo transportiert und am Mischer automatisch gewogen. Nach Beendigung des Mischerzyklus wird der Beton über unser Überkopf-Beschickungssystem zur vollautomatischen Steinfertigungsanlage transportiert.

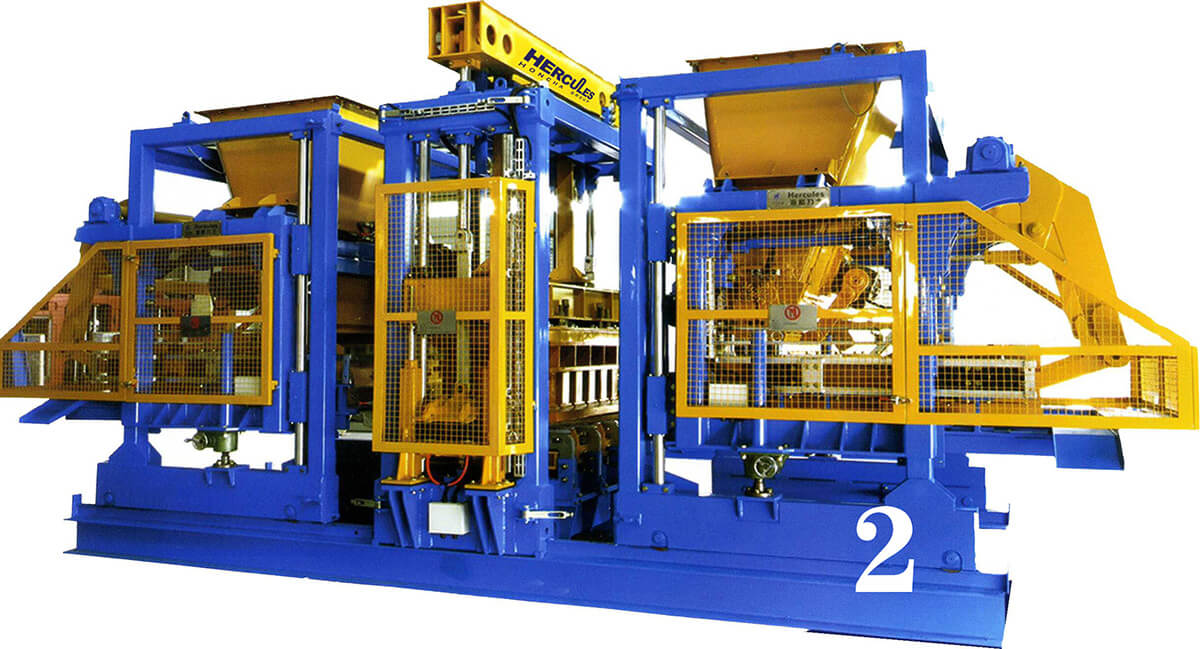

2. Blockmaschine

Der Beton wird von einem Förderkasten an die richtige Stelle geschoben und gleichmäßig in die untere Matrize verteilt. Die obere Patrize wird anschließend in die untere Form eingesetzt. Die synchronisierte Tischvibration beider Formen verdichtet den Beton zum gewünschten Block. Die Maschine kann mit einer vollautomatischen Vorsatzmischanlage für die Herstellung farbiger Pflastersteine ausgestattet werden.

Optionale Blockmaschinenmodelle: Hercules M, Hercules L, Hercules XL.

3. Palettenaufzug

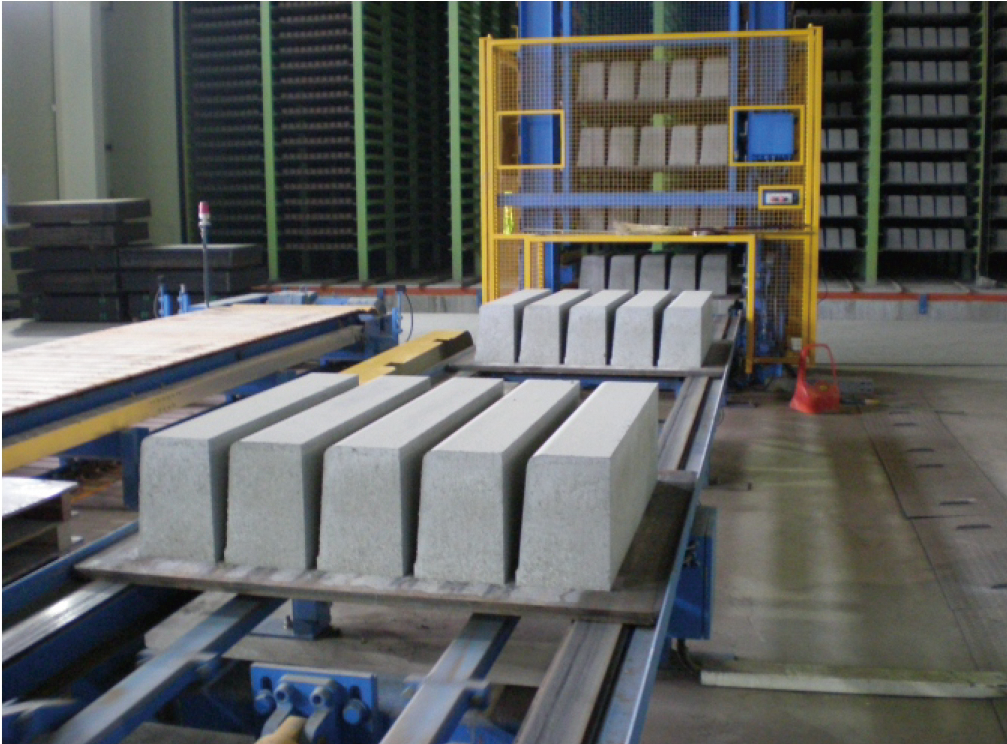

Die frischen Blöcke werden gereinigt, um sicherzustellen, dass sie alle die gleiche Höhe haben, und dann zum Aufzugssystem transportiert. Es können neun bis zwölf Ebenen hoch hergestellt werden, wobei pro Ebene zwei Paletten mit Bambus- oder Stahlladern mit den frischen Blöcken verwendet werden.

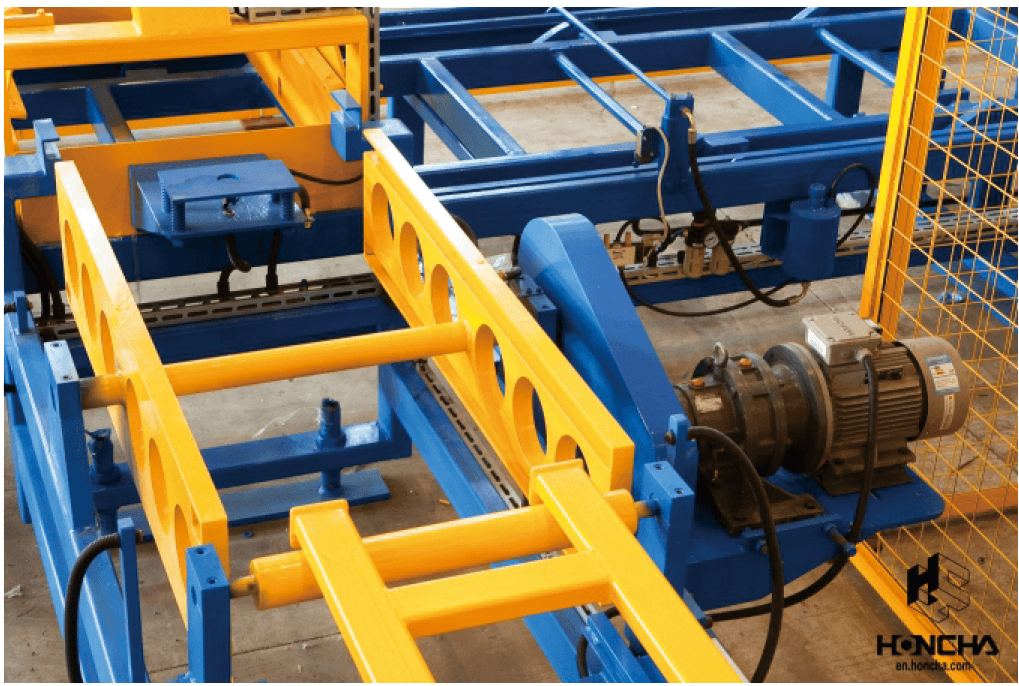

4. Finger-Car-System (Mutter-Sohn-Car)

Das Absetzwagensystem verfügt über die gleiche Anzahl an Ebenen wie das Aufzugssystem und ist so ausgelegt, dass es der Belastung beim Entladen eines maximal belastbaren Aufzugs mit Blöcken oder Pflastersteinen standhält. Es transportiert die Ladung und entlädt sie in die Aushärtekammer. Die Zeit hängt vom Standort des Werks ab und wird dort festgelegt. Die Blöcke werden entladen und zum Absenker transportiert.

5. Palettenabsenker

Wenn die Paletten vollständig in den Senker geladen wurden, wird jede Ebene automatisch auf das Palettenrückführsystem entladen und für das Würfelsystem ausgerichtet.

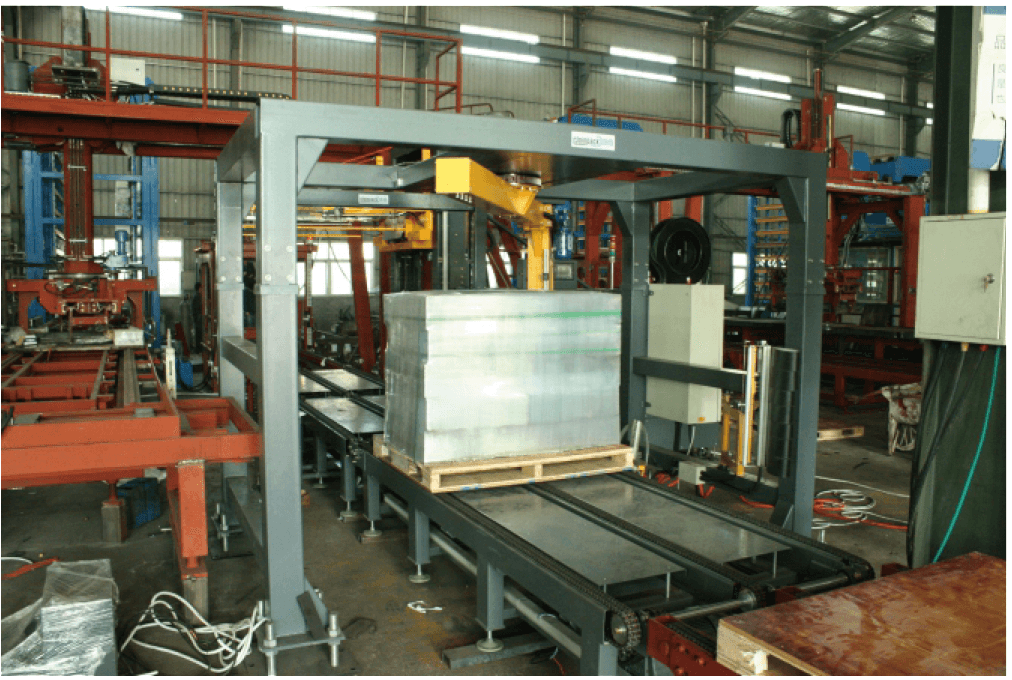

6. Automatisches Blockwürfelsystem vom Portaltyp

Das Würfelsystem sammelt die Blöcke oder Pflastersteine gleichzeitig von zwei Paletten und stapelt sie kreuzweise auf dem Ausgangsförderband. Es ist mit vier gummibeschichteten Klemmarmen ausgestattet und verfügt über eine hydraulisch betriebene 360-Grad-Horizontalbewegung.

——Vollautomatische Produktionslinie——

| Vollautomatische Betonblock-Produktionslinie: Artikel | ||

| 1Automatische Dosierstation | 2Zwangsmischer | 3Zementsilo |

| 4Schneckenförderer | 5Zementstein | 6Bandförderer |

| 7Palettenfördersystem | 8Betonsteinmaschine | 9Blockfördersystem |

| 10Block Sweeper | 11Aufzug | 12Senker |

| 13Paletten-Tumbler | 14Automatischer Portal-Cube | 15Abschleppwagensystem |

| 16Zentraler Kontrollraum | 17Hydraulikstation | 18Radlader |

| 19Gabelstapler | 20Aushärtekammer | |

Verpackungsmaschine

Palettenwende

Aushärteraum

Trockene Seite

—— Produktionskapazität——

★Für andere, nicht erwähnte Ziegelgrößen können Zeichnungen zur Verfügung gestellt werden, um die spezifische Produktionskapazität anzufragen.

| Produktionskapazität | ||||||

| Hercules M | Produktionsplatten: 1400 x 900 Produktionsfläche: 1300 x 850 Steinhöhe: 40 x 500 mm | |||||

| Produkt | Größe (mm) | Gesichtsmischung | Stück/Zyklus | Zyklen/min | Produktion/8h | Produktion Kubikmeter/8h |

| Standardziegel | 240×115×53 | X | 60 | 4 | 115.200 | 169 |

| Hohlblock | 400*200*200 | X | 12 | 3.5 | 20.160 | 322 |

| Hohlblock | 390×190×190 | X | 12 | 3.5 | 20.160 | 284 |

| Hohlziegel | 240×115×90 | X | 30 | 3.5 | 50.400 | 125 |

| Fertiger | 225×112,5×60 | X | 30 | 4 | 57.600 | 87 |

| Fertiger | 200*100*60 | X | 42 | 4 | 80.640 | 97 |

| Fertiger | 200*100*60 | O | 42 | 3.5 | 70.560 | 85 |

| Herkules L | Produktionsbretter: 1400 x 1100 Produktionsfläche: 1300 x 1050 Steinhöhe: 40 x 500 mm | |||||

| Produkt | Größe (mm) | Gesichtsmischung | Stück/Zyklus | Zyklen/min | Produktion/8h | Produktion Kubikmeter/8h |

| Standardziegel | 240×115×53 | X | 80 | 4 | 153.600 | 225 |

| Hohlblock | 400*200*200 | X | 15 | 3.5 | 25.200 | 403 |

| Hohlblock | 390×190×190 | X | 15 | 4 | 14.400 | 203 |

| Hohlziegel | 240×115×90 | X | 40 | 4 | 76.800 | 191 |

| Fertiger | 225×112,5×60 | X | 40 | 4 | 76.800 | 116 |

| Fertiger | 200*100*60 | X | 54 | 4 | 103.680 | 124 |

| Fertiger | 200*100*60 | O | 54 | 3.5 | 90.720 | 109 |

| Hercules XL | Produktionsbretter: 1400 x 1400 Produktionsfläche: 1300 x 1350 Steinhöhe: 40 x 500 mm | |||||

| Produkt | Größe (mm) | Gesichtsmischung | Stück/Zyklus | Zyklen/min | Produktion/8h | Produktion Kubikmeter/8h |

| Standardziegel | 240×115×53 | X | 115 | 4 | 220.800 | 323 |

| Hohlblock | 400*200*200 | X | 18 | 3.5 | 30.240 | 484 |

| Hohlblock | 390×190×190 | X | 18 | 4 | 34.560 | 487 |

| Hohlziegel | 240×115×90 | X | 50 | 4 | 96.000 | 239 |

| Fertiger | 225×112,5×60 | X | 50 | 4 | 96.000 | 146 |

| Fertiger | 200*100*60 | X | 60 | 4 | 115.200 | 138 |

| Fertiger | 200*100*60 | O | 60 | 3.5 | 100.800 | 121 |

+86-13599204288

+86-13599204288